【 神戸製鋼について思うこと その2 】 [鉄鋼]

【 神戸製鋼について思うこと その2 】

2. 統計学的な手続きを理解しているか?

オヒョウが製鋼工場に配属されてびっくりしたことがあります。300tonの溶鋼の成分を分析するのに、小さな柄杓でサンプルを掬い、小さなカプセルに入れて分析室に送るのです。

「このサンプルの代表性はどうやって保証するのですか?」と尋ねると、先輩の技師は「溶鋼中の溶質元素の拡散速度は非常に速く、成分の均一性は担保されている」と答えました。

実際にはそうでもない・・というのは工場の中で働き始めて理解しました。

・・・・・・

溶鋼の場合はそれでもいいですが、固まった鋼の場合は問題です。一つのロットでも圧延条件、熱処理(焼き入れ焼き戻し)条件等、性能にバラつきが出ます。測定結果に一定のバラつきがあることを前提にして考えます。

そのうえで、母集団との比較で、調査対象のロットの測定値が、バラつきの範囲内で合格とみなすべきか、異常でイレギュラーとみなすべきかを判断するには、F検定などの統計学的な手法が必要となります。

・・・・・・

そのF検定を行うには、判断に必要なサンプル数が必要ですが、膨大なサンプルで機械試験を行うには、お金と時間が必要です。(作業の多くはロボットが行いますから人手はそれほど必要ありません)。

・・・・・・

全ての生産現場では納期短縮や、中間在庫の削減、コスト低減が求められますから、膨大なサンプルで機械試験を行うことは目の敵にされます。そうなると、合理化の一環で、機械試験の回数は減らされます。その過程でデータ改竄や、捏造の誘惑に駆られます。

・・・・・・

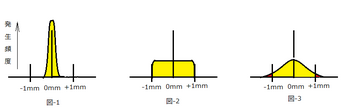

もともと、日本の工業製品の品質の高さとは、高精度の作り込みやバラつきの少なさに裏付けられていました。例えば、板の上に、許容誤差プラスマイナス1mmで印を付けよという課題を出したとします。日本の職人なら、その印の位置分布は図-1でした。ドイツの職人なら、図-2です。中国の場合は、多分図-3でしょう(こればオヒョウの想像です)。

バラつきを減らすというのは品質管理の要諦であり、戦後の日本が品質管理手法を現場に持ち込んで以来継続するモノづくりの基本思想です。

その延長上に、3シグマや6シグマという、許容不良率を規定する考え方があります。

しかし、バブル崩壊以降、メーカーのトップの考え方は大きく変化しました。

図-1の作り込みは、オーバースペックではないか?不要な精度を確保するためにコストと時間がかかっているのなら、そこを合理化して必要最小限の品質でコストミニマムの製品を作るべきではないか? という意見です。図-2を目指してはどうか?という考えです。

・・・・・・

その結果、日本のメーカーの品質のバラつきは、図-1から、図-2に変化してしまいました。

しかし。ドイツ人はどうか知りませんが、ぴったり図-2の枠に納めることなんてできません。どうしても、図-3になってしまいます。そうすると、かつては無かった許容公差を外れる部分が発生します・・・・。それをどうするか?

・・・・・・

少し前の日産自動車のCMで、矢沢永吉が、「やっちゃえニッサン」とつぶやく場面がありましたが、日産だけではありません。日産も神戸製鋼も東芝もズルをする時には、「やっちゃえ」と心の中でつぶやいたに違いありません。

・・・・・・

神戸製鋼は、図-3のはみ出た部分をごまかし、図-2に見せたのでしょう。

・・・・・・

では、オヒョウが勤務した旧S金属の場合はどうだったか・・・。

私が扱った分野では何重にも規格がありました。

・・・・・・

一番広く、緩い規格はJIS規格です。それに該当しなければ、話になりません。後進国や中進国が製造する無規格の駄物と競争しても価格面で勝ち目は無いからです。

・・・・・・

そのJIS規格の内側に、社内規格があります。住友の製品としてカタログに乗せ、販売するためには、差別化が必要であり、JISよりも厳しい規格になります。

さらに特定の顧客との契約時には、もっと厳しいスペックが要求されることになります。石油パイプライン用材料はAPI規格に準拠することが必須ですし、NACEやBPといった条件も付加されます。ほかにも、いろいろな条件が付与されます。

・・・・・・

その段階では、それらの規格を満足する鋼材をつくれる鉄鋼メーカーは世界に数社しかなく、競争というより、お客と一緒に世界最高のものを作ろう!という気概に燃えることになります(少なくともオヒョウはそうでした)。

・・・・・・

そうして受注後に現場で製造する訳ですが、実際の製造時にはバラつきの発生も考えて、もっと狭い範囲で、成分値は目標管理されます。

・・・・・・

しかし、そこは人間のすること・・・。成分外れや機械試験外れは発生します。そこで、製造現場は品質管理担当と協議します。品質管理担当は、成分設計の技術者と相談し、社内管理では外れていても、客先と約束した範囲に入っていれば、そのまま特採として合格扱いにします。客先と約束した範囲を外れていれば、特採は許されず、製品は転用するかスクラップにして、作り直しとなります。ごくまれに、客先が許可した場合は、客先が認めた特採対象としてそのまま出荷されます(外れ幅が小さく、納期が逼迫している場合等)。

・・・・・・

何重にもチェック機構があり、改竄や捏造は、一個人では不可能だったはずです。つまり言葉を換えれば、今回の神戸製鋼の不祥事は、一個人の犯罪ではなく、組織ぐるみだったということです。

・・・・・・

では、JISやISOの審査機関は機能しなかったのか?あるいは製鉄所内には内部告発を考えた人はいなかったのか?という問題に突き当たりますが、その辺りは次号で管見を述べたいと思います。

以下 次号

コメント 0